UC500釜式加氢反应装置

森朗仪器UC500釜式加氢反应装置执行标准:在装置中采用的设备及软件产品遵循国际工业标准或事实上的标准,能与不同厂家的开放型产品在同一装置中同时共存;控制系统的通信采用标准的通信协议,具备接入甲方的 LIMS 系统所需的软件、硬件等,包括所需的设备、软件、系统、其他本文件未具名的条件等。压力容器均按中华人民共和国的有关法律法规要求设计、制造。装置管线和阀门均采用国标接头。数据单位原则上采用 cm-g-s 制度,压力采用 Mpa,气体流量采用 SCCM(标准毫升每分钟),液体流量采用 g/min,质量用 g,液位采用 mmH2O,温度用℃。

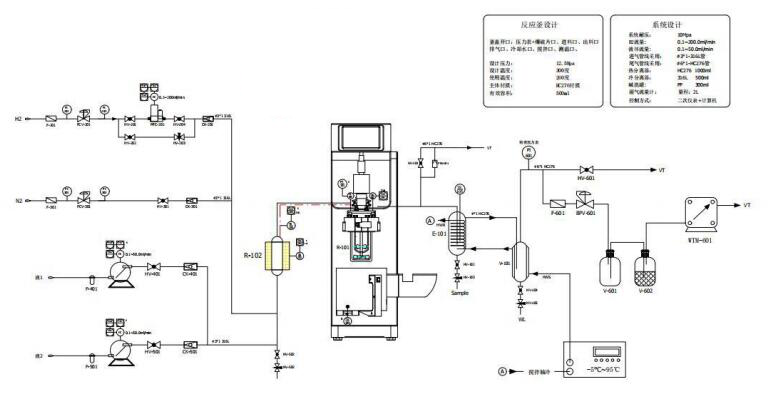

森朗釜式加氢反应装置工艺参数及性能指标:设计采用国内外标准模块设计,装置分为气体进料系统、液体进料、反应系统、冷凝分离系统和报警系统组成。关键设备材质采用 HC276材质。主要元器件采用国际品牌并配有超温报警,超压报警和超高温断电保护的多级关联的保护系统,确保装置系统的设备和操作人员的安全。目标组建一套高质量、高水平并适合于不同反应条件和反应原料的微反实验装置。

(1)反应釜容积: 500ml HC276材质

(2)反应釜设计温度: 300℃

(3)反应釜设计压力: 12.5Mpa

(4)H2进料: 0.1~200.0SCCM

(5)液相进料: 0.1~50.0ml/min

(6)控制方式: 计算机

釜式加氢反应装置流程说明及描述:

装置流程由五部分组成即:气体进料系统、液体进料系统、反应系统、冷凝分离系统和报警系统。

(1)气体进料系统

钢瓶出来的氮气自过滤器过滤,减压阀减压稳压后进行设备吹扫、置换。

钢瓶出来的氢气自过滤器过滤,减压阀减压稳压后进气体质量流量计计量后进预热器预热。

(2) 液体进料系统

液1、液2经过滤器过滤后,分别经柱塞计量泵,按照实验目标流量恒流进预热器充分预热。

(3)釜反应系统

经过计量后的气相、液相物料经预热罐混合加热后经探底管进入反应釜内反应,反应后的产物经排液阀进高温分离器分离。反应釜设计容积500ml,设计温度300℃,设计压力是12.5Mpa,配备压力表、压力传感器、安全阀等用于压力检测和安全保护,安全阀接钢管引到通风厨内,当反应釜内超过安全压力后安全阀起爆泄压,保护整个系统。反应釜采用加热模块加热,内部配备温度检测口,转速采用闭环控制。反应釜设有插底管,直插釜底,用于进样,反应釜内配有冷却盘管,用于放热反应移热。

(4)冷凝分离系统

反应后的产物先进入热分离器,在50℃下气液分离,将在50℃冷凝下来的液体分离开,气相进冷分离器进一步分离后,液相为废液排出,气相经背压阀配合精密压力表,背压在目标压力后,经碱洗罐脱除酸性气体进湿气表计量后排入大气。背压阀入口设有快速泄压阀,如果实验过程中催化剂需要先还原再反应,可以先打开快速泄压阀短路背压阀,反应时再关闭此阀,使用背压阀,背压阀实验前调好压力。

热分离器和冷分离器由低温循环器提供,温度可以控制在-5℃~95℃范围内

(5)报警系统

参数控制(温度、压力)超过高限报警值,发出声光报警提示;参数控制(温度、压力)超过高限报警值,系统对加热炉进行安全联锁保护,切断加热。

3.2 控制系统概述

釜式加氢反应装置共有检测控点38个,其中18个检测点,20个控制点,包括:

温度检测点:9个

压力检测点:1个

速度,扭矩检测点:1个

流量检测点:7个

质量流量计控制点:3个

温度控制点:5个

转速控制点:12个

计算机操作画面包括:总画面,用户设置画面,参数设置画面,历史趋势曲线画面,历史数据记录画面等。能很好实现:工艺流程监视控制;数据的采集、处理、分析;实时显示工艺参数等;历史数据的存储和历史趋势曲线显示;设定和修改工艺参数;当温度、压力、流量超过预定报警上限时,发出声光报警信号。世纪森朗拥有着十多年微型高压反应釜加工技术经验和反应设备核心技术,可为用户定制加工适应不同实验体系的反应设备,并保证其安全、稳定、操作简便。