北京世纪森朗实验仪器有限公司:釜式反应装置,实验室反应系统,天燃气水合物反应釜,聚合物反应器,重油加氢反应釜,渣油高压反应釜,轻质油反应设备,全透明蓝宝石反应釜,新型平行高压反应釜,实验反应装置,助力中国科研事业发展。

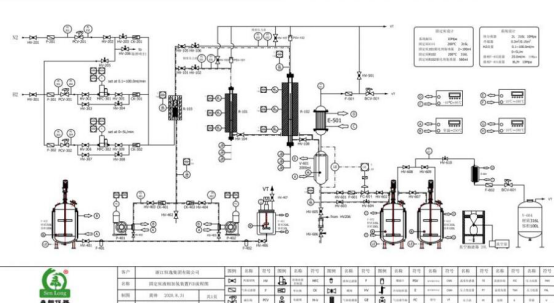

北京世纪森朗公司固定床液相加氢装置采用PID联合计算机AI-FCS控制系统。设计采用国内外知名的标准模块设计,装置分为气体进料系统(两路)、液体进料系统(两路)、反应系统(两路)、分离系统、产品抽滤系统和报警系统组成。 一次仪表配置:质量流量计,隔膜泵,减压阀、背压阀,精密压力表,压力变送器,差压液位计。二次仪表配置:温、压、流量、液位控制器,转速控制采用Disen。

固定床液相加氢实验装置检测点、控制点、监测点共有91个,其中44个检测点,42个控制点,监测点5个,包括:

温度检测点:30个

压力检测点:2个

速度,扭矩检测点:4个

气体流量检测点:6个

液体流量检测点:2个

液位监测点:5个

气体流量控制点:2个

液体流量控制点:2个

温度控制点:32个

转速控制点:6个

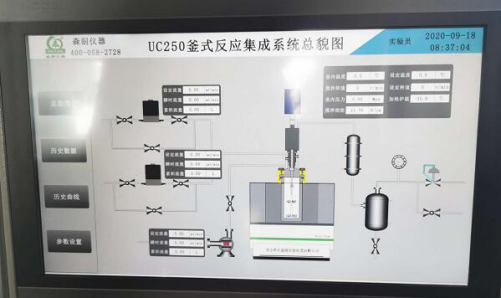

计算机操作画面包括:总画面,用户设置画面,参数设置画面,历史趋势曲线画面,历史数据记录画面等。

固定床液相加氢实验装置:

1.1、过程监视控制

实现对液相罐温度、预热器的温度、伴热温度、反应器的温度、气体流量、液体流量的控制和显示。实现对反应过程中压力和反应器床层温度的监视。

1.2、实现对温度、压力的越限报警及连锁安全保护。

温度为两级报警,温度高于设定值时声光报警,高于第二设定值时自动停止加热;压力高于设定值时声光报警,高于第二设定值时停止进料。电加热炉配有独立的TSS超温保护。

1.3、现场显示

反应器压力、罐体压力、气体流量、液体流量、反应温度、罐体液位等。

1.4、控制界面

控制界面有工艺流程图、带控制点的控制流程图、参数设置表以及各控制点的实时曲线和历史曲线,历史曲线保留时间永久。

一,强弱电防爆(Ex(ia)ⅡC T4)部分:

1、高低温循环器为防爆型

2、液相罐(V-402)、产品罐(V-602/603)搅拌电机为防爆电机

3、总控制柜为防爆控制柜

4、液体泵为防爆型

5、红阀为防爆型

6、固定床进电连接为防爆连接

7、真空泵为防爆型

8、压差液位计为防爆型

二,控制系统:

9、监控软件为组态王6.60SP2

10、控制硬件为台达PLC

11、电气系统描述

12、固定床液相加氢装置项目电气系统将按照PID图和控制系统的配置进行设计。

13、本装置配置为两面电柜,一面为强电柜和一为面弱电柜,强电柜、弱电柜放置位置可根据现场具体情况来确定,强电柜与弱电柜与装置现场距离分别保持大于30米,由组态王系统对其进行远程检测及控制。

14、泵和搅拌设备的控制方式为启动时,先由给使能信号,然后现场启动;停止时在上位机和现场均可关闭。油浴系统的控温通过组态王完成,油加热器设置超温保护,超温保护通过独立的二次仪表回路完成,超温后自动切断油加热器主电源,排查故障后通过复位操作使系统恢复正常,复位按钮置于组态王柜门上,热油泵的启停方式与搅拌设备相同。

15、装置采用二区防爆设计及安装,装置防爆等级原则按照Ex(ia)ⅡCT4设计,现场操作柱面板上配置启动/停止按钮以及运行和停止指示灯。现场强弱电布线采用断续布线即电缆从保护管出来后走裸线到终端设备及仪表,终端设备或者仪表上配置电缆加紧密封接头。现场须设置良好的排风系统和可燃性气体泄漏探测设备。该套装置需独立配置一台220VAC,3KVA的UPS,UPS由供方提供。

16、 控制系统

17、本控制系统选用PLC完成对试验装置的数据采集、声光报警、联锁保护、自动控制、参数整定、事件记录、历史记录及查看报表生成等功能。操作员站选用一台联想计算机(安装Windows 10操作系统),配置台式液晶显示器。实现工艺流程图显示、报警/事件记录查看﹑历史趋势查看、报警值设置、控制参数整定、设备启停、自动投入/切除、报表产生等系统操作。

18、固定床液相加氢装置系统控制站的电源、主控制、数据转发卡冗余配置。采用工业以太网作为过程控制网络,采用双重化冗余设计,直接连接了系统的控制站、操作站、通信接口单元等,是传送实时信息的通道,具有很高的实时性和可靠性。

19、控制系统主要功能:

20、具有流程图画面、报警画面、事件画面、操作组画面、趋势画面、回路调整画面、数据总汇画面等必要的人机接口画面;工艺过程中所需工艺参数的监测;

21、温度、压力、流量等工艺参数的PID调节参数设置和手动、自动功能操作;

22、各种阀门和动力设备(泵)的逻辑控制;运行状态的监视及联锁保护;

23、显示实时趋势曲线和历史曲线与报表的生成。